「広域認定(によるベッド回収)をやっていると、営業的な感覚ってとても大事なんです」

そうやって2012年から広域認定制度のもと自社でベッドが回収できるようになった。これが今回始動した「RE-BED project」の礎(いしずえ)になるわけですが、実際に運用してみて課題や困難なことはありましたでしょうか?

(塩原)廃棄物処理工場(業者)の選定や運用し続ける大変さなど挙げるとキリはないんですが。一口に廃棄物処理といっても業者によって規模や処理する素材の得意不得意の違いがあったり、地域の特性も違います。そもそも回収していただける業者さんの同意がないと我々だけで処分する話ではないので。そういう協力体制の構築がまず大変でした。

さらに、やってみて何より大変だと感じたのは「回収」するための物流ですね。

(大道)物流。つまり何時にどのトラックがどこへ行ってどこへ運ぶかとか。それまでにも物流はやっていたわけですよね?

(塩原)そうです。我々はメーカーとして納品、つまり「配送」はやっていたのですが、「回収」となると、大きく勝手が違うことが分りました。

配送は基本的に◯時にどこそこへお届けして、場合によっては組み立てして設置すればいいんです。

回収も似たように思えますが、実は予測不可能というか現場での対応が大きく違うことが分かったんです。使用済みのベッドを解体するにも、行ってみると仕様が違っていたり、予測できない付属品が付いていたり、あるいは台数が違うなんていうこともありました。ベッドを10台納品しに行ったら、12台持って帰って欲しい、とか。

積み残しは絶対にあってはならないので、じゃあベッドをどう積み込んだら効率的なのかとか、ある程度想定してトラックを手配しておくとか、結構現場での臨機応変な判断が要求されるんです。

積み込んだら今度は、処分業者でどう下ろすのか、その順番や、場合によっては受け入れ時間の制約もあります。直接持ち込まず、一時保管場所に一度下ろしてまた積み込んで、といったハンドリングも当然考えないといけません。

(小川)なるほど。計画は立てつつも、その都度現場で臨機応変な対応が求められるんですね。

(塩原)ええ。そして大前提としてお客様に迷惑をかけてはいけない。これって実は普段の営業の仕事で重要な資質なんですね。当日の想定外は“想定内”じゃないといけないんです。

広域認定をやってみて感じたのは「営業的な感覚がすごく大事なんだ」ということでした。

お客様は捨てるプロではないので、ベッドを引き取りに行く場合はこちらが「捨てるプロ」として対応しないといけないんです。例えば積み残しがあった場合、それはお客様との信頼関係を失うことにも繋がります。

先ほど「協力してくれる処分業者の選定について、話し出すとキリがない」とおっしゃっていたのですが、具体的な例をお伺いしてもよろしいでしょうか?

(塩原)守秘義務やノウハウもあるので、全部話す訳にはいけないんですが。

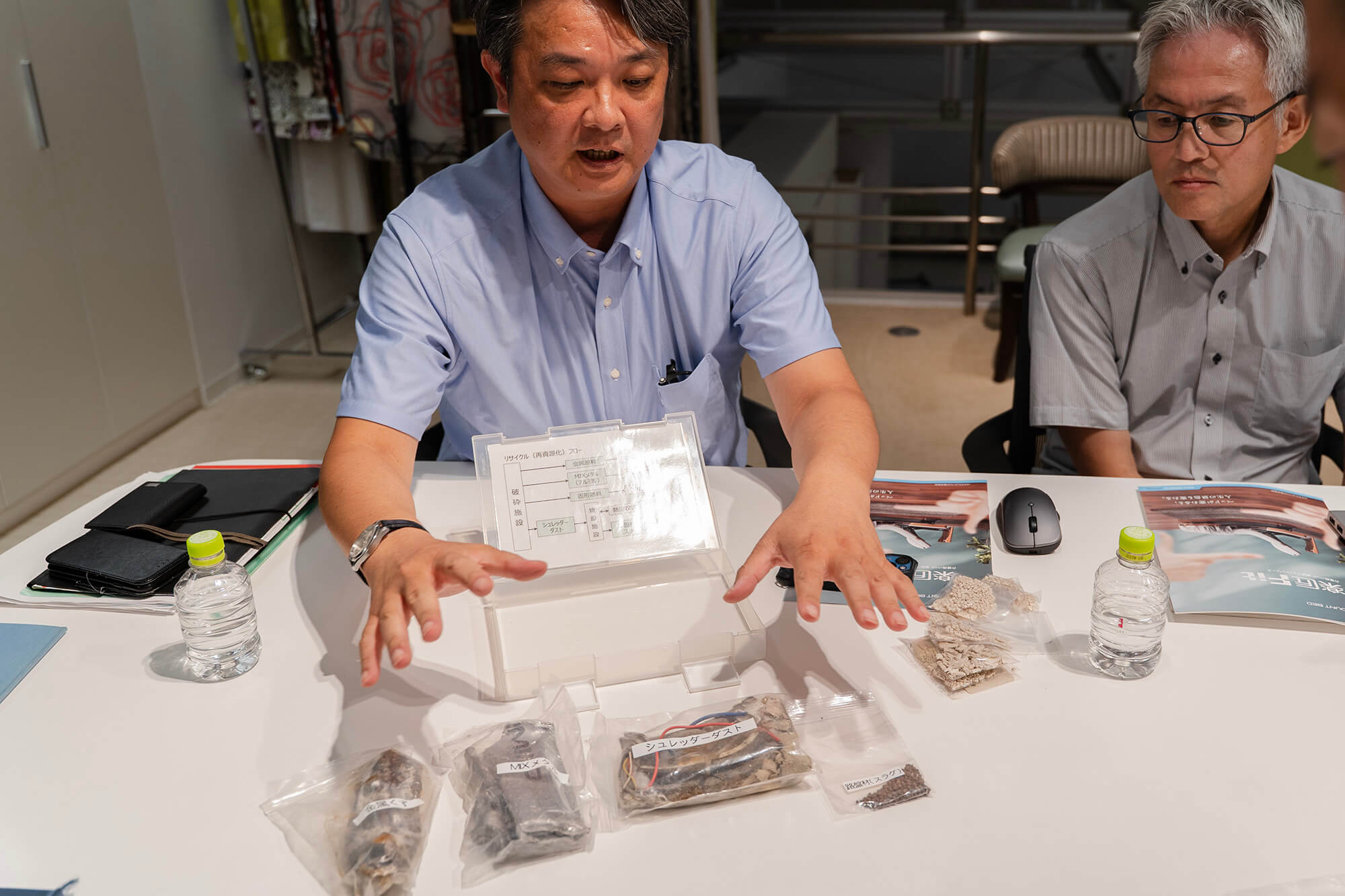

例えばある処理業者さんに、事前に「我々が回収する製品はこういうものです」というサンプルをいくつかお出ししたんです。僕のイメージとしては、金属がこれくらいだとか、プラスチック部品の形状だとか、そういうことを確認されるのかな? という感じでお出ししたんです。当然そこはベッドを破砕できる大型の設備を持っている業者さんだったのですが、帰ってきた答えは意外なものでした。

部品の大きさとかそういうことではなく「この製品、〇〇(ある成分)濃度が高いですね?」と聞かれたんです。

部品の大きさとか解体しやすさの話ではなく、含まれている成分の話だった?

(塩原)そうなんです。なんでそこが問題になるんですか? と聞きますと

・その成分が焼却施設自体を傷める恐れがある

・一部は再生ボイラー燃料としてリサイクルするので、燃料としての品質に関わるということだったんです。

我々はメーカーとして品質を大事に商売していますが、当然廃棄物処理にも品質が要求されるんです。考えたら当然のことなんですが、当時の私には衝撃でした。

一口に「これ処分お願いします」と言っても、そのプラスチックや木や金属がどういうところから出てきて、どういう使われ方をしていて、どういう素材構成なのか、当然品質が大事になってくるんです。それらを全部データとしてお出しして、じゃあこういう形でこれは処理しましょうとか、再生しましょうとか、やっとそういう話になるんです。もちろん業者さんによって得意・不得意や設備の違いもありますので、毎回話す内容は違ってきます。

(大道)品質‥。

(塩原)ああ、これはものづくりや、それを売る現場と同じなんだと、ハッとなりました。イチからそういうことを学びながらでしたね。

そういういくつもの課題をクリアしてパラマウントベッドが広域認定を取得したわけですが、実際に現在どれくらいの品目を回収されているんですか?

(塩原)今はトータル40品目以上。我々が作って販売したもののおおよそ9割以上は回収できるようになっています。ベッドはもちろんですが、マットレスやサイドレールといった製品も対象です。

「これは持って帰れますけど、こっちは無理です」というのはお客様には通用しないので。

実際にお客さんからは「持っていってくれ」という要望が多いんでしょうか?

(塩原)それはもちろんですね。リサイクル云々の前に、それだけでも広域認定をとった意義は大きかったと思います。特に首都圏は顕著です。もちろん関わってくださる方には大変な場面もあるので、「なんでウチがそこまでやんなきゃ‥」といった声も無いことはなかったのですが、こういう仕組みを作ったんだからちゃんと使って行きましょう、と交渉を積み重ねてきた営業マンがいたから理解を得られてこうして続けられているんだと思います。

(小川)私は当時、営業として広域認定を使う側だったのですが、正直「これは大変だ、という印象がなかったといえば嘘になります(笑)

(塩原)まさに、そうやっていろんな現場の人に支えられて続けてこられました。

さらに、ここにきて「RE-BED project」という名前がついたことで、かなり加速してくんじゃないかな、という手応えはあります。色んな意味で転換点になるのかな? と。

(大道)いよいよRE-BEDのお話ですね。

自社ベッドから再生した“水平リサイクル” 素材を自社ベッドに使用

「やっとリサイクルの輪が閉じた」

では、いよいよ始動した「RE-BED project」についてお聞きしていこうと思います。

まずは、前回の最後に塩原さんが「取り組み全体に名前がついたことで転換点になる」とおっしゃいました。

※広域認定制度:廃棄物処理業者ではないメーカー等が、自社製品の回収を可能にするために2004年から設けられた環境省の制度。本来廃棄物処理は各都道府県ごとの処理業許可が必要。この広域認定を受けると、都道府県の区域を超えて広域的に回収・再生・処理を行うことが可能になる。ただし認定のハードルは高い

(塩原)そうですね。それまでは「広域認定制度を活用して回収を自社で行い、リサイクルを行います、それはこうこうで‥」と説明をしていたものが、「RE-BED project」でやっています、と一言で言えるようになった。顔ができたといいますか。これは大きいです。お客様や社外の方に対して分かりやすく説明して覚えていただくことができる、これってとても大事なことなんです。

さらに、なによりまず社内で共通言語として話せる、今後この取り組みを進めていく上でとても重要だと思います。

2012年から取り組まれていた“広域認定制度(準備は2010年から)を活用した自社製品の回収・リサイクル”と、2025年に始動した「RE-BED project」では何が大きく違うのでしょうか?

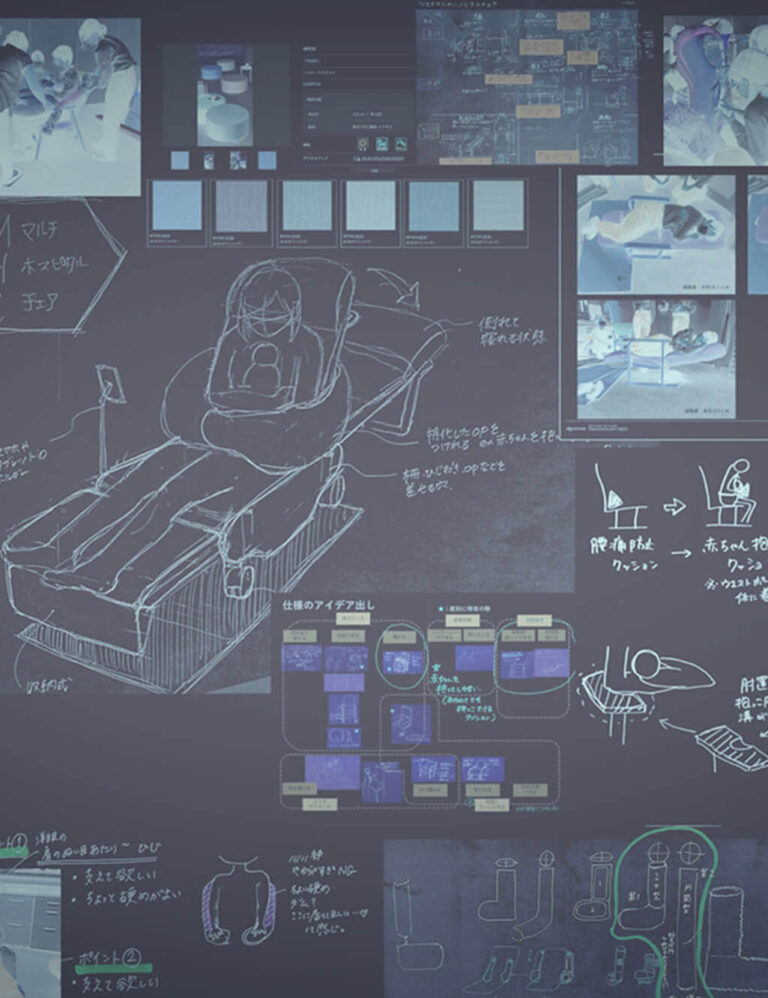

(塩原)基本の枠組みは広域認定制度による自社回収で、これ自体も相当に高度なリサイクルを行っているんですが、そこから大きく踏み出した点は、リサイクルした素材を再び自社製品の素材として使用できるようになったということです。

・使用済み製品をメーカーとして自社で回収する

ここから今回さらに一歩進めて

・メーカーとして再生材を開発し

・メーカーとして、製品の一部に使用する

ということを実現できた。これは相当大きな一歩ですね。これまでの営業現場や処理業者との協力に加え、開発や生産現場のメンバー協力なしには到底実現できなかったことなので、本当に「やっとここまできたな」という感じです。

やっとリサイクルの輪が閉じた(繋がった)、そういう実感を持っています。

その「輪が閉じた」製品第一弾というのが・・・

(大道、小川 声を揃えて)「楽匠Fit(らくしょうフィット)」です!

回収した使用済み「楽匠」シリーズ=自社の過去製品から水平リサイクルされた再生樹脂を使用している

「リサイクルの話では『どれだけ再生材を使っているか』に注目が集まりますが、『どれだけ安定して集められるか』、自社での水平リサイクルではこれも重要なんです」

RE-BED project 活用第一弾が、今年(2025年)夏に発売された在宅向け介護ベッド「楽匠Fit」ですね

(小川)塩原は広域認定を受けたときから、この姿をイメージしてたみたいなんですよ。

自社回収だけでなく、再生した材料をパラマウントのベッドに使うぞ、と?

(塩原)そうなんです。広域認定取得の企画段階から、ありたい姿として「回収したものが製品の一部として使用される」と思っていました。

(大道)すごいですね。ここまで考えていたんですね。でも最初からではなくこうして着実に環境や仕組みを整えてやっと実現した、ということは、広域認定でのリサイクルに対して、自社での水平リサイクル※はさらにハードルが高かった、ということでしょうか。

※水平リサイクル:使用済みの再生材を同種の製品にリサイクルすること。車のバンパーをリサイクルして再びバンパーの素材にする、など。かなり高度なリサイクルの仕組みが必要となる。「楽匠Fit」の場合は、回収した過去の「楽匠」シリーズからリサイクルした再生樹脂を樹脂ボードに使用している。

(塩原)そうですね。自社で水平リサイクルの輪を構築しようとするには大きな壁がいくつかあります。

1.回収する仕組みの構築

2.量の確保

3.品質の安定

4.製品として売れなければいけない

この4つが大きな壁ですね。

(大道、小川)なるほど。

(塩原)まずは1の「回収する仕組み」。

これは2010年から準備して2012年に関東で広域認定取得、2013年に全国へと拡大しました。

そしてこれがちゃんと構築できるようになると、次に2の「量」。

つまり材料としてまとまった量が確保できないと新製品の製造に水平リサイクル材を使用できません。

量がある程度確保できたとして、次に重要なのが3の「品質」が一定であること。

メーカーとして我々が設けている基準を満たす材料なのか。それが常に一定に保たれるのか。

こうして回収の仕組みが整い、量が確保でき、一定の品質が担保できたとして、最後にこれを製品にしたときに「売れなければ」いけない。これが最後の壁です。

製品としての性能、有効性、魅力がきちんとないといけない。

確かに。すべて大きな「壁」ですね

(塩原)これらの課題をうまくクリアして形にできたのがこの「楽匠Fit」なんです。

(大道)(カタログを指さしながら)この樹脂ボード部分ですね。

やっと実現できた。この背景にはこの新製品だけでなく、過去の製品でもリサイクルのことを考慮して開発してきた、そういう面もあるんでしょうか?

(塩原)当然そうですね。実はこの楽匠シリーズ自体は我が社の相当古いシリーズで、1993年に初代の「楽匠」が発売され、その後「新楽匠」→「楽匠S」→「楽匠Z」→「楽匠プラス」などといくつかモデルチェンジをして今回発売した「楽匠Fit」に至ります。

2009年発売の「楽匠S」シリーズ、ここから本格的にリサイクルのことを考えた設計になっています。

ちょうど広域認定制度の準備をはじめた時期に近いですね

(塩原)2009年の楽匠Sは、例えばボード部分に木目のシートを貼っているのですが、剥がすことができる粘着シートを使って解体時に容易に分別できたり、金具を外すとすぐに分解できたり、部材によってはシールを剥がしたらほぼそのままリサイクル部材になっていたり、リサイクルすることを設計段階から考慮しています。

(小川)このあたりから、解体・回収の「歩留まり」が相当改善されたんですよね。

歩留まり。先ほどの「量」の話ですね

(塩原)回収の歩留まりが良くなったSシリーズ、そして次のZシリーズが市場に出回って、それらが「使用済みベッド」となってまとまった量が返ってくるようになった。これが今回の水平リサイクル本格始動の素地といいますか重要な条件になりました。つまりこの15年間は、量を回収するための準備期間だったとも言えます。こうして条件が揃ったのが2022年ぐらいのことです。

(第3回 へ続く)